Нанопорошок, фибробетон и стеклопластик: 5 крутых проектов от аспирантов ТГАСУ

Если пройти сквозь лабиринт переходов между первым и пятым корпусом ТГАСУ и спуститься на первый этаж, можно попасть в большой ангар.

Это важное для университета место — научно-образовательный центр «Испытание материалов и конструкций», единственный за Уралом НОЦ, оснащенный самым современным оборудованием. Здесь мы и встретились с аспирантами Томского архитектурно-строительного университета, признанными лучшими по итогам внутривузовского рейтинга – соискателей звания «Лучший аспирант ТГАСУ 2016 года».

Наш разговор идет о последних разработках и планах на будущее. Хотя герои встречи сегодня заняты больше обычного: помимо текущей работы нужно и уделить время диссертации, и подумать об академических планах на следующий учебный год. Работа не прекращается даже во время разговора — пока мы беседуем с одними учеными, другие следят за ходом очередного эксперимента.

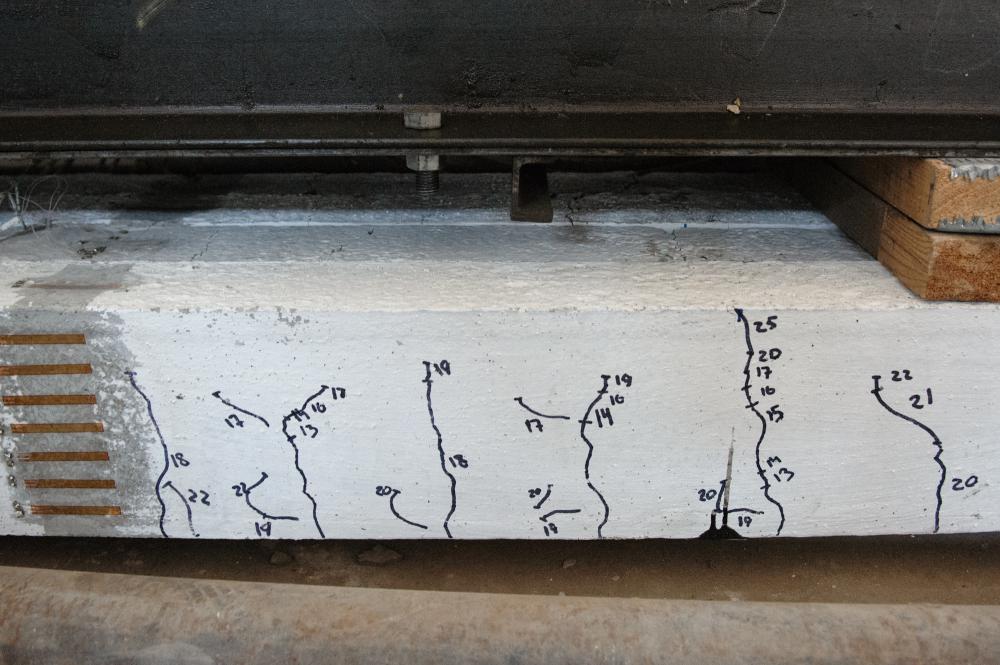

Стеклопластиковая арматура в балке

Константин Кудяков — аспирант третьего года обучения кафедры железобетонных и каменных конструкций строительного факультета ТГАСУ. Именно он стал победителем IV Университетского конкурса на соискание звания «Лучший аспирант ТГАСУ 2016 года». Предмет исследования Константина — неметаллическая стержневая и дисперсная арматура в изгибаемых строительных конструкциях.

Константин Кудяков — аспирант третьего года обучения кафедры железобетонных и каменных конструкций строительного факультета ТГАСУ. Именно он стал победителем IV Университетского конкурса на соискание звания «Лучший аспирант ТГАСУ 2016 года». Предмет исследования Константина — неметаллическая стержневая и дисперсная арматура в изгибаемых строительных конструкциях.

— Цель моей работы – изучить возможности применения стеклопластиковой арматуры в современных строительных конструкциях из бетона, подверженных эксплуатационным и аварийным нагрузкам. Такая арматура сегодня — одна из самых распространенных и дешевых в производстве среди других композитов. Ее производят почти в каждом городе России, и в Томске тоже. Самой теме уже 70 лет. За это время материалы существенно эволюционировали, их свойства улучшились, срок службы увеличился. За рубежом сегодня стеклопластиковая арматура используется при строительстве мостов, тоннелей, всего, что контактирует с агрессивными средами. А вот в России, несмотря на возрастающий в последнее время интерес, опыт проектирования и применения конструкций с такой арматурой крайне мал.

Для своей работы Константин использует армированные бетонные балки с применением стеклопластиковой арматуры взамен традиционной стальной, а затем следит, как они ведут себя при различных параметрах и нагрузках. Основная трудность при создании новых конструкций в том, что провести непосредственную замену стальной арматуры на стеклопластиковую нельзя без проведения дополнительных операций и расчетов.

К сожалению, у стеклопластиковой арматуры есть и свои недостатки. К примеру, низкая жесткость не позволяет пока использовать такую арматуру в перекрытиях – они будут прогибаться, и о ровных полах и потолках можно будет забыть. Данную проблему и пытается решить Константин, пытаясь создать предварительное напряжение для стеклопластиковой арматуры, чтобы увеличить жесткость конструкций.

Через месяц, по словам Константина, в ТГАСУ приедут специалисты из Италии специально для того, чтобы посмотреть на уникальные динамические испытания конструкций с использованием композитной арматуры. Эти испытания нужны, чтобы проверить поведение конструкций при аварийных режимах работы, которые могут быть вызваны различными механическими повреждениями, ударами, взрывами и тому подобным.

Фибробетон для колонн

Андрей Невский тоже аспирант третьего года обучения кафедры железобетонных и каменных конструкций. Работает в смежной с Константином области, но в центре его внимания находится углекомпозитная арматура. Андрей занимается изучением ее поведения в бетонных колоннах и стойках.

Несмотря на высокую прочность углекомпозитной арматуры, её использование не приносит требуемого эффекта. Для решения этой задачи рассматривались разные инженерные решения. Во-первых, пробовали усовершенствовать структуру бетона, добавив в его состав углеродные волокна. Для этого был проведен полный цикл материаловедческих исследований, в результате которого разработали свой вид бетона — углеродофибробетон. Такая конструкция оказалась более прочная. Однако исследователи решили, что останавливаться рано. Тогда в конструкцию добавили внешнее армирование – однонаправленную углеволокнистую ткань. В результате получилась максимально сбалансированная, эффективная и устойчивая к внешним воздействиям неметаллическая конструкция.

— Мы выясняем, как можно эффективно использовать отечественные материалы, которые уже есть на рынке. Но многие потребители боятся их применять, не зная ни свойств, ни того, как поведут себя эти материалы в эксплуатации. Поэтому сейчас они, если можно так сказать, ждут своего массового внедрения на производство. Надо лишь подобрать к ним «обертку»: определить условия и найти сферы их эффективного применения. Эти задачи успешно решаются. Мы не только проводим эксперименты, но и ведем теоретические исследования, готовим свои предложения для создания отраслевых нормативных документов, чтобы развязать руки практикам — говорит Андрей.

Углекомпозитная арматура может использоваться при строительстве самых разных объектов. Интерес к ее использованию есть, поскольку конструкции получаются легкими и прочными, способными работать в агрессивных средах и пропускать электромагнитное излучение, не экранируя. По словам Андрея, потенциальными потребителями конечного продукта могут быть подрядчики, занимающиеся строительством в военно-промышленном комплексе, атомной и химической промышленности. Также востребованы будут они у специалистов сферы ЖКХ: разработки могут найти своё применение при строительстве инженерных сооружений и сетей. Интерес к теме проявила и городская администрация.

Нанопорошок для строительной отрасли

Павел Космачев — аспирант четвертого года обучения кафедры прикладной механики и материаловедения Механико-технологического факультета.

Павел Космачев — аспирант четвертого года обучения кафедры прикладной механики и материаловедения Механико-технологического факультета.

Его тема - - получение нанопорошка диоксида кремния плазменным методом. Сегодня это один из самых востребованных и производимых среди всех порошков такого рода. Спрос на материал сегодня большой в силу широты применения: от медицинских нужд до строительства.

— Зная, какие свойства конечного продукта мы хотим получить, отслеживая, какое влияние порошок оказывает на материал, мы можем на этапе производства добавлять нанопорошок в таких количествах, чтобы на выходе получать продукт с заданными свойствами. На сегодняшний день в лабораториях ТГАСУ уже есть результаты работы с цементным камнем: разработанная наномодифицирующая добавка диоксида кремния увеличивает прочность материала. Или керамика: огнеупорные качества материала усиливаются за счет высокореакционной способности диоксида кремния. Он лучше взаимодействует с составляющими материалов, — рассказывает Павел.

Низкотемпературная плазма позволяет получать нанопорошок практически из любого вида сырья. Обычно методики предполагают использование специальных химреагентов, например, прекурсоров с хлором, но их производство малоэкологично. Разработанный Павлом метод позволяет получать нанопорошок из самого простого, распространенного, а потому дешевого сырья — кварцевого песка и других кремнеземистых материалов. Но пока речь идет о производстве небольших порций продукта исключительно для лабораторного изучения. Главная цель исследовательской команды ТГАСУ — на лабораторном уровне проводить исследования и отслеживать результат. Активное взаимодействие в рамках проекта идет с кафедрой строительных материалов — там порошок тестируют на разных материалах.

Низкотемпературная плазма позволяет получать нанопорошок практически из любого вида сырья. Обычно методики предполагают использование специальных химреагентов, например, прекурсоров с хлором, но их производство малоэкологично. Разработанный Павлом метод позволяет получать нанопорошок из самого простого, распространенного, а потому дешевого сырья — кварцевого песка и других кремнеземистых материалов. Но пока речь идет о производстве небольших порций продукта исключительно для лабораторного изучения. Главная цель исследовательской команды ТГАСУ — на лабораторном уровне проводить исследования и отслеживать результат. Активное взаимодействие в рамках проекта идет с кафедрой строительных материалов — там порошок тестируют на разных материалах.

В рамках проекта Павел прошел стажировку в Германии, на базе некоммерческой организации «Инновент», которая базируется в Йене. Там томский аспирант познакомился с методиками диагностики нанопорошков. Организация занимается созданием покрытий, при создании которых используется наноразмерный оксид кремния, только по другой технологии: он добавляется на промежуточной стадии производственного процесса, из сырья сразу в покрытие. В России также есть несколько организаций, которые занимаются похожей тематикой: Новосибирске, Казани и Томском политехе.

В рамках проекта Павел прошел стажировку в Германии, на базе некоммерческой организации «Инновент», которая базируется в Йене. Там томский аспирант познакомился с методиками диагностики нанопорошков. Организация занимается созданием покрытий, при создании которых используется наноразмерный оксид кремния, только по другой технологии: он добавляется на промежуточной стадии производственного процесса, из сырья сразу в покрытие. В России также есть несколько организаций, которые занимаются похожей тематикой: Новосибирске, Казани и Томском политехе.

Дом, который не унесет ветром

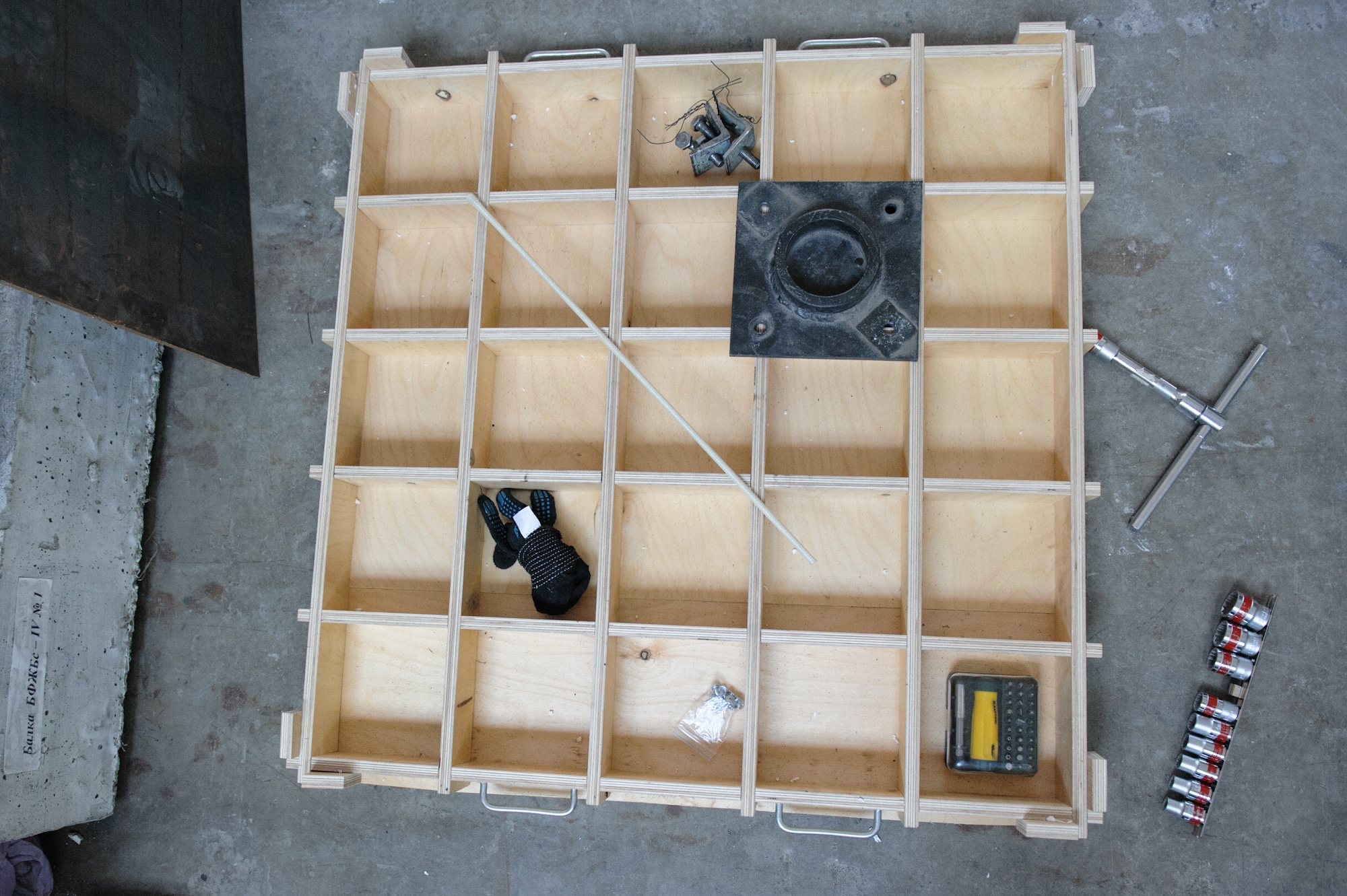

Артем Овчинников — аспирант третьего года обучения, кафедра железобетонных и каменных конструкций. Тема его исследования — трехслойные железобетонные наружные стеновые панели в железобетонных конструкциях (строительство домов 75-й серии).

Артем Овчинников — аспирант третьего года обучения, кафедра железобетонных и каменных конструкций. Тема его исследования — трехслойные железобетонные наружные стеновые панели в железобетонных конструкциях (строительство домов 75-й серии).

В этих конструкция применяются стеклопластиковые гибкие связи: стеновая панель из наружных и внутренних железобетонных слоев, а между ними — гибкий стеклопластик. Это необходимо для повышения энергоэффективности конструкции, что важно в нашем климате. При этом стеклопластик как материал в России еще не полностью изучен. Поэтому для своей диссертационной работы Артем проводит собственные исследования: прочностных характеристик конструкции целиком, их деформативных и теплотехнических характеристик. В целом же он изучает работу стеклопластиковых гибких связей с бетоном: при какой силе они выдергиваются, от каких параметров это зависит.

— Наибольшее напряжение на внешней поверхности конструкции (с уличной стороны) возникает не за счет того, что здание собирается целиком, и его массивность нагружает отдельные элементы, а от солнечной радиации. Поверхности нагреваются, внутри слоев возникает напряжение, за счет чего происходит деформирование. Отсюда трещины на уже построенных домах, которые уже давно введены в эксплуатацию, — рассказывает Артем.

Исследование Артема — целевое, инициированное научным руководителем, директором одной из дочерних компаний ТДСК. С помощью результатов исследования планируется повысить качество производимой продукции, а также внести вклад в науку.

На данный момент уже завершена работа, которую Артем начал на четвертом курсе, решение апробировано в реальных условиях при строительстве новых домов в Томске. Сейчас его команда ставит новые эксперименты: занимается изучением динамических и статических нагрузок на конструкцию. На практике это позволит создавать конструкции, более устойчивые к воздействию ветра или сейсмической активности. При этом вся работа Артема рассчитана на сибирские условия.

Дорожная одежда

Алексей Сухоруков — аспирант кафедры автомобильных дорог дорожно-строительного факультета. Он занимается разработкой дополнений к стандартам, которыми могут пользоваться проектировщики при проектировании дорожных одежд.

Алексей Сухоруков — аспирант кафедры автомобильных дорог дорожно-строительного факультета. Он занимается разработкой дополнений к стандартам, которыми могут пользоваться проектировщики при проектировании дорожных одежд.

Если обратиться к карте автомобильных дорог на территории Западной Сибири, то можно заметить, что наибольшее их распространение — в южных районах. Омск, Новосибирск, Красноярск, как большие города, опутаны сетью автомобильных дорог. Но если мы посмотрим на север, то увидим, что эти районы до последнего времени были мало задеты дорожным строительством. На карте разница между районами видна особенно сильно. При этом нормы проектирования, которые существуют на сегодняшний день (ОДН 218-.046-01) свое основное содержание получили по результатам исследований, выполненных на территории европейской части России — это московский, ленинградский узлы автомобильных дорог. На территории Западной Сибири эти результаты достаточной проверки не прошли. Но тем не менее это не помешало внести результаты, полученные в иных климатических условиях, в нормы и рекомендовать их для строительства автомобильных дорог по всей стране.

В рамках своего исследования Алексей изучает грунты земляного полотна, на которых строится дорожная одежда. На территории Западной Сибири это преимущественно глинистые грунты. На основе уже выполненных полевых и лабораторных исследований Алексей предлагает уточнённые значения характеристик прочности и деформируемости грунтов, рекомендованные для Северного широтного пояса экономического развития.

— Часть исследований мы выполнили по контракту с Росавтодором. Около месяца команда провела «в поле», в масштабной экспедиции по всей территории Западной Сибири, мы проехали порядка 15 тысяч километров. В целом работа заняла около трех лет. Мы провели визуальное и инструментальное обследование сети дорог, отобрали пробы грунта на разных участках для дальнейших лабораторных исследований, оборудовали посты для наблюдений, — рассказывает Алексей.

Образцы уже исследуют в лаборатории, определяют их механические свойства. Это сложная работа, требующая много времени и сил. На сегодняшний день для Управления автомобильных дорог Томской и Кемеровской областей разработаны стандарты организации, которыми могут пользоваться проектировщики при проектировании дорожных одежд. Общий нормативный документ ОДН 218–.046-01 говорит, что при наличии регионального научно-практического опыта нужно руководствоваться утвержденными в установленном порядке документами. В конечном итоге работа Алексея направлена на уточнение существующих норм с учетом условий Западной Сибири. И особая ценность ее — именно в региональности, в практическом применении здесь и сейчас.

Текст: Катерина Маас

Фото: Владимир Дударев